WORKとは

1977年 WORK創業

1977年、創業者の田中毅により大阪府東大阪にアルミホイール企画製造販売会社を設立しました。社名の"WORK”はArtwork(芸術作品)のWORKが由来となっています。しかしそれだけの意味ではなく、チームワークのワークでもあります。創業当初からワークは作った製品に対して変わらずある信念を持っています。それは、「保安部品としての品質や強度は絶対。けれどもやっぱりオシャレも大事。だからワークではデザイン性を最重要視しています。なぜならば社名の由来でもあるArtwork(芸術作品)でなければならないから」です。

WORKの理念

ワークは、長年にわたりホイールメーカーとして培ってきたさまざまなノウハウを駆使することで、お客様のニーズに近いホイール作りができると確信しています。 その一例として、2ピース/3ピースといった組付ホイールの技術があります。この技術は高い技能とノウハウなくしては語れません。エンジニアリングとハイテクノロジーをベースに、お客様の夢を可能な限り実現することこそ、ワークが求める企業理念です。

テクノロジー

ワークのテクノロジーと品質はデザイン開発設計技術と数々の高度な特許技術、そして熟練の職人達によって支えられています。更にワークではモータースポーツにホイールを供給し、レーシングチームと共同開発をおこない、鍛え上げたものを製品へフィードバックしています。ワークの技術力はモータースポーツなくして語ることはできません。

デザイン開発設計

ワークではホイールのデザイン開発設計は専属のデザインチームと設計チームの2チーム体制で開発をしています。特にデザインチームではデザイン時から強度を意識しながらデザインをしています。このように高度な専門知識とスキルを兼ね備えたワークの心臓部でもある開発部では、創業者の意思を引き継ぎ、デザインを創る時はワクワクドキドキを忘れず、売りたいものではなく、自分が買いたいかどうかを常に意識しています。

鋳型作製

ワーク製品には鍛造ホイールと鋳造ホイールがあります。

ここでは鋳造ホイールについて解説します。

まずはデザイン開発設計部門で作製されたデザインを元に鋳型を作製します。鋳型はサイズ毎に作成する必要がある為、サイズバリエーションが多い製品は必然的に多くの鋳型が必要になります。

鋳造

出来上がった鋳型にアルミ合金を融点よりも高い温度で熱して溶かしたあと、型に流し込み、冷やして目的の形状に固めます。

ワークでは2種類の鋳造製法、ロープレッシャー(低圧鋳造)とグラビティダイキャスティング(重力鋳造)をそれぞれ製品の種類によって使い分けています。

鋳造のメリットはデザインの自由度が高く、精密で複雑な成形も可能で更に寸法精度の高さや高剛性、粘り強さなどがあります。

鍛造

ワークではフラッグシップモデル、ハイエンドモデルやフルオーダーメイドホイールのSIONなどでは鍛造製法を用いて製造しています。鍛造はアルミを加圧して潰すようにして成形する方法です。こちらも2種類の鍛造製法、型打ち鍛造とソリッド鍛造があります。画像内では鍛造成型したアルミソリッド材をマシニング機械で削り出していきます。工程も多く、時間もかかりますが、最大のメリットである強さと軽さを両立させることができます。

リム生成

2ピース/3ピースではディスクを固定するためのリムが必要になります。リムは1枚の円盤から造り出されます。まずは鍋型にした後、鍋の底を切り抜きます。その後、別の機械でリムを成型していきます。リム製造で特に難しいのが真円度の高いリムを造る事です。これによりリム製造を断念する企業も多数あります。ワークではこの製造過程で多くの特許を取得しています。

詳しくは【ワークの特許】をご覧ください。

磨き・塗装・各種加工

鋳造または鍛造後のディスクを綺麗に磨き上げ、塗装をおこないます。塗装や磨き上げはもちろん職人によるハンドメイド。ワークでは標準色だけでなく、カスタムオーダープランのセミオーダーカラーやカラリズム、アステリズムそしてインペリアルゴールドなど様々な色に対応しております。もちろんカスタムカラーをおこなってもしっかり品質保証・機能保証をしています。※ワークでの塗装に限ります。

組付け

完成したディスクとリムを組みつけます。ワークでは仮組は職人が手作業で、一定トルクでの締め付けは機械により、より確実に安全に配慮して組み付けをおこっています。人の手で組み付けをすることにより、目視検査も兼ねています。そして検査、溶接前のブラッシング、ディスクとリムの仮組から溶接、ピアスボルトの締め込みをおこないます。その後、シーリング作業をおこなって次の工程へ進みます。

検査

組付け後、検査を行います。ワークでは人の目でチェックする項目は最低でも7項目以上あります。更に機械での検査もおこないます。検査は振れ検査、外観検査、バランス検査、機能検査など、様々な検査を行います。何人もの職人が検査を行う体制となっております。

各種試験

ワークではホイールの開発時に各種試験をおこなっています。試験基準は経済産業省監督のVIAや日本自動車用品・部品アフターマーケット振興会(NAPAC)のJAWA推奨がありますが、ワークでは更に厳しい独自の試験基準を設けています。回転曲げ疲労試験、半径方向負荷耐久試験、衝撃試験のほかにも自主的に実施しております。(垂直インパクト試験等)また、品質維持の為、 サーベイランステスト(抜き打ち)も随時おこなっています。

最終検査・梱包・発送

上記の工程を経て最終検査を行い、梱包・発送をしています。

ワークでは機械ではできないような見えない技や手間、思いが製品に詰まっています。信頼をどのように製品に込めるかが私たちのこだわりです。

高品質

ワークの高品質の秘密は開発設計と職人の技術だけではありません。常に新しい技術や製法を探求しています。その中でも特に特許と品質管理に力を入れています。ここでは一部の特許技術やISO9001品質マネジメントシステムについてご紹介いたします。

アルミホイールに求められること

アルミホイールは、『道路運送車輌法による重要保安部品』です。車輌重量・駆動力や制動力、または車が走行することによって生じる様々な『入力(応力)』を受けながら、高速で回転するパーツ(部品)の為、以下のような機能・性能が求められます。

●車輌重量や荷重(応力)に耐えられる強度を持っていること → 高度な強度計算に基づいた設計・製造・各種試験

●装着するタイヤを確実に保持できること → 特許技術・ダブルハンプなどの特殊技術

●全体にバランスの取れた真円状であること → 高性能高品質のリム製造技術

●気象条件や使用条件のもとで高い耐久性を持っていること → 独自の試験やワークフローフォーミングなどの加工技術

●タイヤやブレーキの発熱を効率よく分散できること → 考え抜かれたデザインと加工技術

これらの条件により、アルミホイールには、

【強く、軽く、正確で、放熱性に優れていて、なおかつ美しいデザイン】

であることが求められます。

※定められた法律(安全基準)を満たした上で、これらの機能・性能等を備えなければいけません。

ワークではこれらの条件をクリアするために、独自の技術(特許)開発や独自の試験を数多くおこなっています。

ワーク・ソリッド・リムから派生して生まれたリムエンドにステップ形状の段を設け、シャープに見せる加工を施したダグリップリム。世界で唯一この技術を実用化しているのがワーク製リムです。

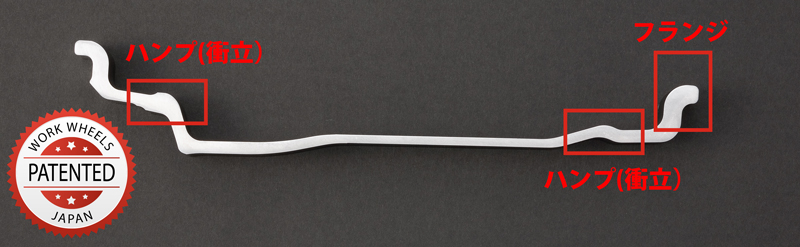

特許技術 -ワーク・ソリッド・リム-

ワークの高品質の秘密は開発設計と職人の技術だけではありません。常に新しい技術や製法を探求しています。その中でも特に特許と品質管理に力を入れています。ワークのリムは世界最高峰の最新技術で製造しています。リム成型時にフランジ部分を塊(ソリッド)に加工することで強度と剛性を劇的に向上。特許第3933143号

リバース形状リムのアウター側に成型される、盛り上がっている部分をハンプと呼びます。このハンプがあることによりタイヤのビードが落ちないようになっています。リム成型時に切削加工を行わないハンプ付き一体成型だからこそ、生産性の向上と信頼性を高い次元で共存させることに成功したのがこのワーク・ソリッド・リムです。このハンプ形成によりランフラットタイヤ対応品と同等の性能と安全性を確保しています。

※ハンプ:トラブル発生時にタイヤの空気圧が低下した場合でもタイヤビートがリムからずり落ちにくい形状。TUV認証・ETRTO規格合格済み。

レース品質を市販品へ

ワークエモーションシリーズを筆頭にインナーリム部の成型は、鋳造完了した素材のリム部分に「圧力」をかけながら伸ばして成型するフローフォーミング製法を採用しています。この製法で、より鍛えられたアルミのマクロ組織が微細化することでしなやかさが増し、さらにリム部板厚の薄肉化による軽量化がプラスされることで鍛造に匹敵するメタルフローの実現に成功。インナーリムに要求される「引っ張り強度」や「粘り強さ」を飛躍的に高めています。同時に、アウターリム部も耐衝撃性に優れた設計にすることで従来の鋳造ホイールの性能を大きく飛躍させています。全日本ラリー選手権やダートトライアルなど厳しい状況での走行、バーストしても走り抜けられる性能を必要としています。その為にこの技術は不可欠な存在です。ワークではこれらのラリーホイールも市販品も同じ製法で製造しています。

国内工場はすべてISO9001認定工場

ISOとは国をまたいで行われるさまざまな商取引をスムーズに行うための共通した基準を定めたもので、正式な名称をInternational Organization for Standardizationと言います。国際標準化機構のことを指しており、この機関によって定められている規格のことを指します。

ISOは企業としてのルールを明確に文書化し、定められたルールに則って製造プロセスや製品、サービスが管理されていることを第三者に証明してもらうという第三者審査認証です。第三者とはISO審査機関のことを指しますが、この審査機関から審査を受けて「この企業なら安心」という証明をもらうということ、国際基準に基づいた要求に適合した組織であるということです。そして社会やお客様から信頼を得られるということでもあります。

ISO9001は、お客様に提供する製品・サービスの品質を継続的に向上させていくことを目的とした品質マネジメントシステムの規格です。

ISO9001の取得は社会的信頼の獲得だけでなく、第三者の視点による問題の発見、そして継続的な審査による継続的改善が可能になります。

ワークでは2003年にISO9001を取得して以来、品質を守りつつ、更に日々品質の向上改善を心がけています。お客様の命を預かる部品である為、一切の妥協は致しません。それがワークの品質保証の証です。

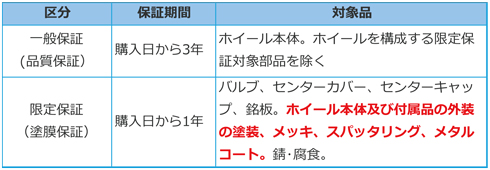

ワークの品質保証

お客様のアルミホイールを構成する部品に、法令及び取り扱い説明書に従った正常な使用状態で不具合が発生した場合、保証書に示す保証期間と条件に従って、無料で修理致します。無料修理は部品の交換あるいは補修により行います。なお、修理のために取り外した不具合部品は、当社の所有となります。保証書は本書に明示した保証期間・条件のもとに無料修理をお約束するものです。したがって保証期間経過後に発生した不具合の修理に関しては、原則として有償となります。保証については詳しくは【保証について】をご覧ください。

ワークでは一般的な保証だけでなく、塗装やサビ・腐食などに対しても保証の範囲を広げています。これらの保証はカスタムオーダープランやカラリズム、カラリズムクリア、インペリアルゴールド、レーザータトゥーなども含まれております。標準色や標準仕様だけでなくカスタムオーダーした製品までも保証しています。それがワーク品質に対する自信と強みです。

マルチピースホイール

ワークでは1ピース、2ピース、3ピース全て扱っています。その中でも特にマルチピースがワークの最大の強みです。

その強みをここでは紹介しています。

アルミホイールの構造(1ピース/2ピース/3ピース)

1 PIECE ワンピースホイール

2 PIECE ツーピースホイール

リム・フランジからフェイスまでの全てが一体成型でできている。剛性や高強度を確保しやすく、スポーツ走行に適している。製造工程がシンプルなためコストパフォーマンスに優れている。モノブロック構造とも呼ばれる。

リム、ディスク部の2点で構成されている。ワークの2ピースの場合、インセット可動範囲なら自由にインセットを選択できる。詳しくは【オーダーINSET】をご覧ください。また、リムとディスクに分かれている為、カスタムオーダーが可能。(ディスクのペイント・加工/リム部のアルマイト仕様変更・レーザー施工等)

3 PIECE スリーピースホイール

アウターリムとインナーリム、ディスク部の3点で構成されている。アウターリムとインナーリム、ディスクの組み合わせでインセットを決定する。リム幅選択肢が豊富な為、ワイドフェンダー仕様等のカスタム車両に適しています。2ピースと同じくカスタムオーダーが可能です。

アルミホイールの基本デザインと特徴

メッシュデザイン

もっとも定番といわれるデザインです。軽自動車からミニバンまで、どんな車にも合わせやすいのが持ち味。細かいデザインから粗いデザインまで多岐にわたります。ディスク部に網目状に組み合わせられた細かいスポークで構成されているホイールです。メッシュ部分が細かいとより繊細でラグジュアリーな印象が増し、メッシュ部分が粗いとより力強さを演出することができます。

機能的特徴として応力分散による剛性確保に優れています。

スポークデザイン

デザインがシンプルなだけにスポーティーなドレスアップ、主にスポーツモデルやコンパクトモデルの車に選ばれています。一般的には5本ですが、3本~9本が主流です。メーカー純正デザインでも多く採用されているので、ドレスアップをしても自然に受け入れられる定番のデザインです。長いホイールの歴史の中で、円盤系から軽さや強さを求めて進化・発展してきたのが支柱状のスポークホイールです。

機能的特徴として強度と軽量化のバランスが良く、ブレーキ周りの冷却性に優れています。

ディッシュデザイン

ディッシュデザインはディスク面が皿(ディッシュ)のような円盤状のデザインです。面が大きい分、ビッグセダンや、ミニバンなどのボディの大きい車に向いたデザインです。車を大きく見せることができ、ホイールの存在感が増します。重量面では不利ですが、余分なものを中に隠すことが可能で、ドレスアップ派は絶対にチェックしておきたいカテゴリーです。

機能的特徴としては空気抵抗を抑えることができ、剛性も高く、もっともアピール度が高いです。

フィンデザイン

フィン=羽根を意味している通り、等間隔のスポークがリムまで延びたタイプのホイールで、ヨーロピアンなドレスアップに欠かせません。スポークよりも数が多く、20本前後のホイールを指しますが、更に本数が多い場合はワイヤーデザインと呼びます。重量・剛性はスポークタイプに次ぐ強さを持っています。エレガントな雰囲気を醸し出すため、どんなカスタムにも合う懐の深さと繊細さを持ち合わせています。

機能的特徴としては構造的に急激なショックもホイール自体が吸収するので乗り心地も良いです。

インセット量をミリ単位で調整してどんなクルマでも美しいセッティングを実現可能!!また、3ピースホイールでも、インナーリムとアウターリムの両方で細かいサイズ選択が可能なので、うまく選ぶことにより美しいセッティングを目指すことができます。

1㎜単位で設定可能なオーダーインセット

ワークホイールの2ピースの強みは世界最高峰のリムに加え、1mm単位でインセットが設定できる柔軟さです。リム幅は0.5インチから選択できます。例えばBACKLABEL ZEAST BST1/BST2の20inch リム幅12.5インチ、Odiskを選択すればインセット-87(マイナスインセット)でリム深さを200mmに設定することも可能です。しかし自由に設定できるからといって好きに設定すると車に付けれない、走れないなどのトラブルが発生します。ワークでは車両やタイヤ幅に対する推奨リム幅や、インセット設定の推奨値は【ワーク製ホイール装着マッチング検索】やWEBカタログ、ワーク製品取扱店舗のカタログに掲載しています。社外キャリパーやビッグキャリパーなど装着されている場合もお気軽にお問い合わせフォームからご相談ください。

<リム幅の選定とインセットの設定が大事!?>

タイヤはスタイリング面・性能面両方の向上が得られるため、ノーマルよりも太いタイヤを選ぶケースが多いでしょう。選んだタイヤの太さによって装着可能なホイールのリム幅が決まる為、マッチしたリム幅を選定します。リム幅が決まると次のポイントは、インナー側にあるキャリパーやアウター側にあるフェンダーとの関係。あまりにもプラスインセットの大きいホイールであればフェンダー内側に干渉してしまい、逆にマイナスインセットの大きいホイールであればフェンダーに接触したり車体からはみ出してしまいます。リム面がフェンダーからはみ出すと道路交通法違反となる為、インナー側とアウター側のバランスをよく考えたうえで、ベストインセット値を割り出す必要があります。

多彩な表面処理加工技術

カスタムする時に最も迷うのがカラーバリエーションの選択です。カラーの選択はいわば自己表現・存在感を表現する行為でもあります。愛車に合う色はあるのか、自分の好きな色は選べるのか、このようなお客様のお悩み、ニーズに応えるため、ワークでは王道カラーから斬新なカラーまで多種多様なカラーバリエーションを取り揃えております。また、ディスクのカラーだけでなく、リムやレーザー加工、そして外車などにも装着できるように特殊P.C.D.加工もしっかり対応しています。各ホイールの標準色以外では以下のカラーが選択できます。※対応ホイールはカタログを参照ください。

TPMS対応加工 購入時無料対応

TPMSとは、Tire Pressure Monitoring System(タイヤ空気圧監視システム)の略で、タイヤの空気圧や温度を送信機内のセンサーで直接測定し、その情報を無線で車体側の受信機に送り、ドライバーに異常を知らせるシステムです。2000年、米国で自動車の安全性に関する規制「TREAD法」が成立し、2007年9月から米国で販売される新車には100%TPMSの装着が義務づけられました。米国市場の需要拡大を受け、ヨーロッパや中国でも法規化されました。日本でも法規化が検討されています。法規化決定前にワークでは製品購入時に無料でTPMS対応加工を受け付けています。

(TPMS追加加工【5,500円/本(税込)】も可能)

また、2ピース・3ピースホイールの場合は、エアバルブとは反対側のウェル部分のインナー側へ向け穴を開け、空気圧センサー(TPMS)を取り付けます。エアバルブが内側と外側の合計2つ付くイメージです。

※新規購入時はご注文時に合わせて、追加加工ご希望の場合は最寄りのワーク製品取扱店にてご相談ください。

※TPMSの取付に関しても取扱店にご相談ください。

※全商品・サイズで対応しているわけではありません。

※車種によっては対応できない場合もございます。

対応可否は【お問い合わせフォーム】よりお問合せ下さい。

※総合カタログ内のTPMS対応製品には下のアイコンが目印。

正真正銘唯一無二の存在、それがSION。

愛車に装着できるホイールがない。似合うかわからない。他の人と同じは嫌。お店に飾っているホイールじゃ満足できない。多数あるメーカー、ブランドから選ぶのが面倒・・・。お客様の様々な事情もニーズも一切の妥協なく応えたい・・・そんな想いから生まれたのがSION-シオン-です。

心に響く、ものづくりの原点ともいえるこのSIONでは企画-開発-製造まで全てあなたの為の専任スタッフをご用意してお待ちしております。究極のワンオフホイールにワークは正面からチャレンジいたします。

これからはどこで買ったの?と聞かれたら、ワークと一緒に創った。とお答えください。

スペシャルオーダープログラムの工程

①ファーストフェーズは担当営業と打ち合わせをします。

②専任スタッフがお客様の愛車を測定、適切なマッチングを提案致します。

③お客様のご希望のデザインを当社デザイナーが形にします。

④デザイン決定後、素材の確保と製造過程に入ります。

⑤強度試験など様々な試験を行います。

⑥納品となります。

ご要望のお客様はお問い合わせフォームよりご相談ください。

モータースポーツ・レース

ワークではデザイン性とトレンドを追求したホイール開発に重視しています。しかしそれだけではなく、ホイールは命を預かる重要保安部品である、の信念から強度とクオリティを製品へとフィードバックする為、創業から6年後の1983年にレーシング部門を設立しました。そしてさまざまなモータースポーツへ積極的に協力、貴重なデータの蓄積に努めてきました。ここでは過去にワークが携わったレースを一部ご紹介します。

1983年 フォーミュラへ参戦

1983年レーシング部門を開設し、F2、F3に参戦。

その後、自チームとしては撤退したが、撤退後も戸田レーシング等に供給するホイールサプライヤーとして参戦する。

1991年、当時国内最高峰のカテゴリーのF3000では、全日本チャンピオン獲得と後のF1ステップアップに携わりました。

1998年はまだ鋳造アルミ製ホイールが全盛の頃、国内F3では初の鍛造マグネシウム製1Pホイールを供給。

F3は上位カテゴリーを目指す若手の登竜門と呼ばれるレースです。

今ではスーパーGTや全日本スーパーフォーミュラ選手権で活躍するドライバー達がWORKホイールと共に成長していきました。

2003年 ラリーへ参戦

2003年に新井敏弘選手とタッグを組み、PCWRC(プロダクションカー世界ラリー選手権) 参戦。2005年には6戦中4戦で優勝を果たし、PCWRCシリーズチャンピオンに輝く快挙を達成。2014年から全日本ラリー選手権へ本格参戦した新井敏弘選手の足元を支えました。その結果2015年と2018年、2019年のシリーズチャンピオンを獲得。現在装着されているのは鋳造ホイール(M.C.O.RACING)ですが、ヨーロッパ時代に鍛造ホイールを持ち込んで走行していたところ、新井敏弘選手の車だけパンクせず、そして軽く、他選手からクレームが殺到して使用禁止になった経歴もありました。禁止されたホイールはレッキ用車両に装着され、それに乗った他選手たちは驚き、羨望の的になったという伝説があります。

2017年からワークではスカラシップ制度を導入。この制度によりモータースポーツ競技参加者に対し、対象レースごとの成績に応じて獲得したポイント数によってホイールを提供し、支援と応援をしてきました。その結果、選手たちからも高評価を頂き、優勝回数も多数獲得しました。

2014年 Super GTへ参戦

1998年から現在のSUPER GTの前身にあたる全日本GT選手権(JGTC)にホイールサプライヤーとしてFTO、MR-S、ディアブロ、ムルシエラゴ、ポルシェ、マクラーレン、BMW等の車両に供給し参戦していました。この時に開発されたレーシングホイールがMEISTER S1とWORK EMOTION CR Kiwamiのルーツです。以下が主な戦績です。

2014年 再戦。最終戦にてGAINER DIXCEL SLS 11号車がWORK再戦後初のクラス優勝。

2015年 年間2勝をあげGAINER TANAX GT-R10号車が年間クラスチャンピオンを獲得。

2016年 第5戦 富士スピードウェイにて、ARTA BMW M6 GT2 55号車がクラス優勝。

2017年 第4戦 スポーツランドSUGOにて、GAINER TANAX AMG GT3 11号車がクラス優勝。

同年 第5戦 富士スピードウェイにて、AUTOBACS RACING TEAM AGURIが史上初の両カテゴリポールトゥウィンの完全勝利を成し遂げました。

2018年 第2戦 富士スピードウェイにて、ARTA BMW M6 GT3 55号車がクラス優勝。

第3戦 鈴鹿サーキットにて、ARTA NSX-GT 8号車がクラス優勝。

第4戦 チャーン・インターナショナル・サーキットにて、GAINER TANAX GT 11 号車がクラス優勝。

第5戦 富士スピードウェイにて、ARTA BMW M6 GT3 55号車がクラス優勝し、WORKホイール装着車が2連勝。

第8戦 ツインリンクもてぎにて、ART NSX-GT 8号車がクラス優勝。

2019年 第1戦 岡山国際サーキットにて、ARTA NSX-GT 8号車がクラス優勝。

第2戦 富士スピードウェイにて、GAINER TANAX GT-R 11号車、ARTA NSX GT 55号車のWORKホイール装着車2台によるワンツーフィニッシュを成し遂げました。

第4戦 チャーン・インターナショナル・サーキットにて、GAINER TANAX triple a GT-R 10号車がクラス優勝。

第7戦 SUGOにて、ARTA NSX-GT がクラス優勝、続いて第8戦で4位となり、見事年間クラスチャンピオンを獲得。

2020年 第3戦FUJIMAKI GROUP SUZUKA 300km RACEにて、GAINER TANAX GT-Rがクラス優勝。

第5戦 たかのこのホテル FUJI GT300km RACEにて、ARTA NSX-GTがクラス優勝。

第6戦 FUJIMAKI GROUP SUZUKA GT 300km RACEにて、ARTA NSX-GTがクラス優勝。

2021年 第6戦 AUTOPOLIS GT 300km RACEにて、ARTA NSX-GTがクラス優勝。

第7戦 MOTEGI GT 300km RACEにて、ARTA NSX-GTが2連勝。

数々のトライアンドエラーを経験し、現在(2022年)3チーム、GT500クラスに1台、GT300クラス4台に供給しています。

2014年 BAJAへ参戦

ワークではオフロードレース界のレジェンドとして“四駆乗り”には広く知られた塙郁夫選手を2014年からバックアップをしています。近年は海外で活動していますが、国内で活動しているときは日本四輪駆動車協会(JFWDA)が主催したシリーズ戦では10年連続でタイトルを獲得するなど、国内では無敵の強さを誇っていました。そして海外でもその実力を発揮し、メキシコで開催される世界的なオフロードレース、「バハ1000」では日本人初となるクラス優勝の座も獲得。そんな塙選手と共に歩んできたワーク、レースで培った知識と経験、そして改善を繰り返し、全力で取り組んできた実績を元に製品開発を行っています。その代表作として【CRAG T-GRABIC】シリーズがあります。アジアクロスカントリーラリーではこの市販品のCRAG T-GRABICで参戦し、他メーカーのホイールが割れる中、T-GRABICは割れることなく完走するという伝説を作りあげました。

2003年 D1へ参戦

2001年から始まったD1 GP。ワークは2003年シリーズより参戦。当初はVSやMEISTERなどのリム深組立品を装着している選手が中心でしたが、参戦選手・チームより情報収集、開発を行い、2004年にWORK EMOTION CR-KAIを発表。シンプルかつ斬新なデザイン(当時スポーツホイールでは珍しかったディープテーパーデザインを採用)、ターゲット車輌をドリフト車輌に(プロモーションでは主に故・黒井敦史選手の180SXを使用)、そして絶妙な価格帯の設定により、爆発的なヒット商品になりました。2004年以降も選手達と共に商品開発を行い、WORK EMOTION XD9やWORK EMOTION XT7が誕生。多くのチーム・選手に支持され、WORK EMOTION CR KiwamiやWORK EMOTION D9R、WORK EMOTION T7Rへと進化していきました。優勝選手も多く輩出し、現在では20選手以上がワークホイールを装着しています。ワークのWORK EMOTIONと言えばD1ホイールと言われる程に、D1選手・ファンに浸透しました。そして2020年、WORKEMOTIONは新たなステージへ進みます。

MADE IN JAPANの誇り

ワークは創業当時からの伝統を受け継ぎ、日々技術と品質の向上に努めてまいりました。その結果、今では日本国内だけでなく、世界中にワークファンが多数いらっしゃいます。世界中のお客様からも日本製品ブランドの評価は高く、ワークホイールも例外ではありません。

ワークでは多くの1ピースホイールと全ての2ピース/3ピースホイールが国内工場生産のMADE IN JAPAN品質です。お客様は品質を考えることなく自分のこだわり、カッコイイ、オリジナリティにこだわって頂くことが可能なのがワークホイールです。

※完全日本製品はカタログ・WEBサイトに「MADE IN JAPAN」のアイコンが付いています。

WORK 2022